Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-11-12 Происхождение:Работает

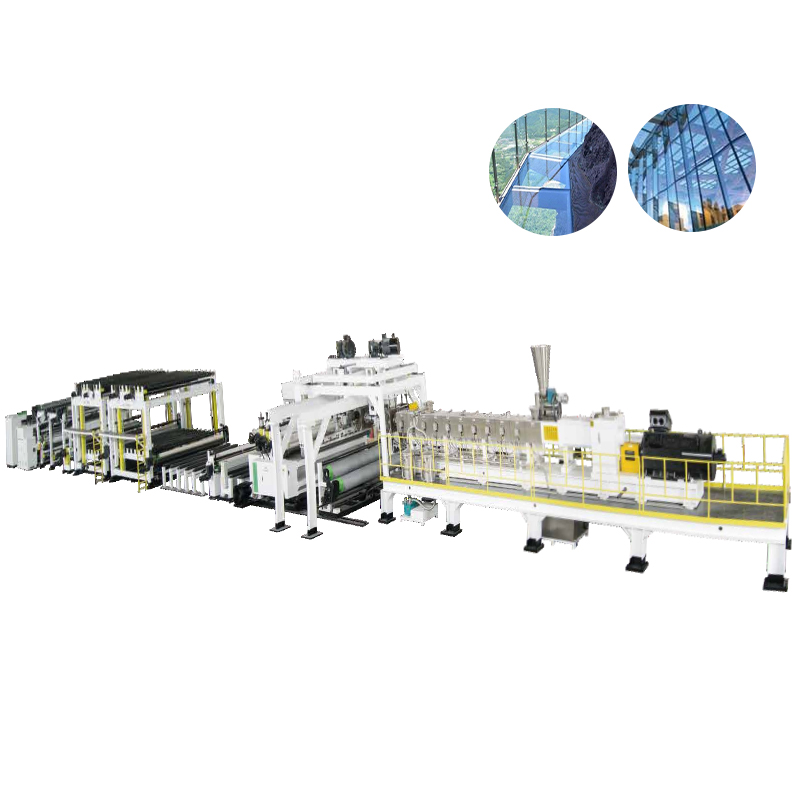

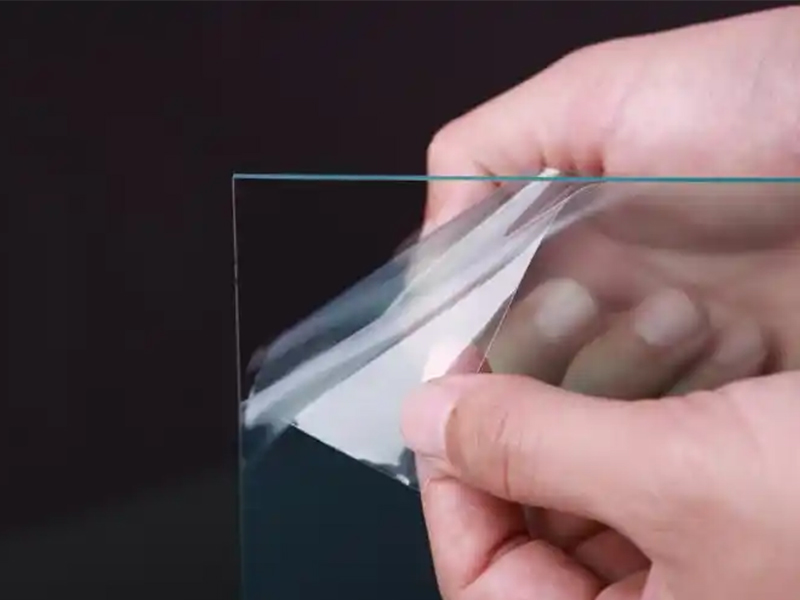

Когда вы видите гладкий прозрачный слой между двумя листами автомобильного стекла, вы смотрите на пленку ПВБ — невидимого героя, который придает многослойному стеклу прочность и безопасность. За созданием этой пленки стоит замечательная технология: линия экструзии пленки ПВБ..

В этом руководстве мы объясним, что такое линия экструзии пленки ПВБ , , как она работает и почему ведущие производители, такие как Foshan Bkwell Machinery Co., Ltd., находятся в авангарде этой технологии.

ПВБ (поливинилбутираль) — специальный полимер, известный своей оптической прозрачностью, гибкостью и прочной адгезией к стеклу. Эти свойства делают его идеальным промежуточным слоем в многослойном безопасном стекле , которое используется в автомобилях, зданиях и даже в солнечных батареях.

Высокая прозрачность – чистый внешний вид лобовых стекол и архитектурного стекла.

Ударопрочность – удерживает разбитое стекло вместе во время удара.

Устойчивость к ультрафиолетовому излучению – блокирует вредное ультрафиолетовое излучение.

Звукоизоляция – снижает передачу шума в зданиях и транспортных средствах.

Устойчивость к погодным условиям – хорошо работает при экстремальных температурах и влажности.

| Преимущества | отраслевого | применения |

|---|---|---|

| Автомобиль | Лобовые, боковые и потолочные стекла | Безопасность, оптическая прозрачность, снижение шума |

| Строительство | Ламинированное безопасное стекло | Структурная целостность, блокировка УФ-излучения |

| Фотоэлектрический | Герметизация солнечной панели | Долгосрочная стабильность, прозрачность |

| Декоративный/Архитектурный | Цветное или узорчатое стекло. | Эстетическая привлекательность, безопасность. |

Линия экструзии пленки ПВБ — это полностью автоматизированная производственная система , которая превращает смолу ПВБ в непрерывные однородные пленки путем нагрева, плавления, экструзии и каландрирования..

Это передовое оборудование сочетает в себе точный контроль температуры, конструкцию шнеков и интеллектуальную автоматизацию, чтобы обеспечить соответствие пленки строгим стандартам качества для безопасного стекла и других применений.

Непрерывное производство: постоянная толщина пленки и сокращение отходов.

Энергоэффективность: контролируемые зоны нагрева оптимизируют энергопотребление.

Лучшее качество: гладкая поверхность, отсутствие пузырьков, отличная прозрачность.

Автоматизация: более простое управление и меньше ручной регулировки.

Процесс начинается, когда гранулы или хлопья ПВБ-смолы загружаются в систему сушки и подачи. .

Поскольку ПВБ легко впитывает влагу, необходима сушка — обычно при 60–80°C в течение нескольких часов — для предотвращения образования пузырей и помутнения в конечной пленке.

Внутри экструдера высокоточный шнек вращается внутри нагретого цилиндра.

Шнек постепенно сжимает и плавит смолу.

Зоны нагрева (питание → сжатие → дозирование) поддерживают равномерную температуру.

Расплавленный материал становится однородным и готовым к формованию.

Экструдеры Foshan Bkwell Machinery имеют оптимизированное соотношение L/D и многозонный контроль температуры для стабильного плавления ПВБ без пузырьков.

Расплавленная смола проходит через систему фильтров , которая удаляет примеси.

Затем насос расплава обеспечивает устойчивый, без пульсаций поток к головке, поддерживая постоянную толщину и качество пленки.

Расплав проходит через Т-образную или плоскую фильеру , равномерно распределяясь и образуя широкую тонкую пленку.

Кромки матрицы регулируются для контроля ширины и однородности пленки.

Температура матрицы (200–230°C) обеспечивает идеальную текучесть и прозрачность.

Вновь сформированная пленка проходит через три прецизионно каландрированных охлаждающих валка , которые одновременно формируют и охлаждают ее.

Контроль температуры рулона придает пленке глянцевую и ровную поверхность.

Допуск по толщине может достигать ±0,01 мм.

Наконец, края обрезаются, и пленка сматывается в рулоны с помощью систем намотки с регулируемым натяжением. .

Каждый рулон автоматически маркируется, разрезается и подготавливается к ламинированию или хранению.

| Компонент | Функция | Основные характеристики |

|---|---|---|

| Система сушки и подачи | Удаляет влагу из смолы | Осушающие сушилки, автозагрузчики |

| Экструдер | Расплавляет и смешивает смолу ПВБ. | Одношнековый, точное температурное зонирование |

| Насос расплава и фильтр | Стабилизирует давление и фильтрует примеси. | Устройство смены экрана с мелкой сеткой |

| Т-образная головка | Формирует расплавленную смолу в пленку | Регулируемые кромки матрицы, равномерный поток |

| Каландровый блок | Разглаживает и охлаждает пленку | Трехвалковая система с контролем температуры |

| Система обмотки | Собирает и прокатывает пленку | Автоматический контроль натяжения и выравнивания |

| Панель управления ПЛК | Центральная операционная система | Сенсорный интерфейс, мониторинг данных в реальном времени |

| Параметр | Рекомендуемый диапазон | Описание |

|---|---|---|

| Температура экструзии | 160–230°С | Зависит от типа смолы и толщины пленки. |

| Скорость винта | 20–80 об/мин | С поправкой на производительность и качество плавки |

| Соотношение L/D | 28–32 | Более длинные шнеки улучшают перемешивание и стабильность расплава. |

| Степень сжатия (ε) | 2,0–2,8 | Балансирует сдвиг и давление для равномерного расплава |

| Температура рулона каландра | 30–60°С | Влияет на блеск и качество поверхности. |

| Толщина пленки | 0,38 мм / 0,76 мм типично | На основе стандартов многослойного стекла |

Создание высококачественной ПВБ-пленки заключается не только в использовании правильных материалов, но и в идеальной настройке процесса экструзии . Каждая маленькая деталь имеет значение. Правильный баланс между температурой цилиндра и скоростью шнека гарантирует, что пленка останется прозрачной, без пузырьков и однородной от края до края. Давайте разберемся, как оптимизировать каждый фактор для достижения наилучших результатов экструзии.

ПВБ-смола чувствительна. Слишком много тепла сжигает его. Слишком мало оставляет нерасплавленные пятна. Цель — стабильный, постепенный прогрев каждой зоны ствола.

| Функция | зоны | Типичная температура (°C) | Ключевые примечания |

|---|---|---|---|

| Зона подачи | Начало плавления | 40–60 | Держите низко, чтобы предотвратить перемычку или застревание. |

| Зона сжатия | Основная зона плавления | 150–180 | Стабильный нагрев обеспечивает равномерный поток расплава. |

| Зона измерения | Гомогенизация расплава | 180–210 | Избегайте шипов, чтобы предотвратить образование пузырей. |

| Зона штампа | Формирование пленки | 200–230 | Точная настройка для гладкой и блестящей поверхности. |

Советы:

Держите обогреватели на равном расстоянии друг от друга, чтобы избежать появления холодных пятен.

Следите за изменением цвета — это означает перегрев.

Всегда предварительно нагревайте головку немного выше зоны дозирования для обеспечения стабильного потока.

Шнек — это сердце экструдера. Его геометрия определяет, насколько плавно плавится и смешивается ПВБ.

| Параметр | Идеальный диапазон | Почему это важно |

|---|---|---|

| Соотношение L/D | 28–32 | Более длинные шнеки улучшают плавление и перемешивание. |

| Степень сжатия | 2,0–2,8 | Помогает контролировать сдвиг и выходное давление |

| Скорость винта | 20–80 об/мин | Балансирует производительность и качество плавки |

Быстрые советы:

Для равномерного плавления используйте шнек с прогрессивным сжатием .

Избегайте работы на высоких оборотах — это перегревает расплав.

Добавьте секцию смешивания или барьерную решетку, чтобы улучшить однородность расплава.

Регулируя скорость винта, меняйте ее постепенно. Внезапные скачки могут вызвать скачки давления или неравномерность потока.

Думайте о давлении расплава как о пульсе линии. Слишком высоко, и пленка рвется или обжигается. Слишком низко, и поток становится неравномерным.

Поддерживайте давление расплава в пределах стабильного рабочего диапазона (обычно 8–15 МПа).

Используйте насос для расплава, чтобы обеспечить постоянную текучесть и толщину.

Следите за противодавлением — небольшое увеличение помогает перемешиванию, но увеличивает тепло.

Стабильная кривая давления означает стабильное качество. Колебания показывают, что что-то не так — возможно, засорен фильтр или матрица.

Охлаждение определяет окончательную текстуру и прозрачность пленки ПВБ. Секция каландрирования должна охлаждать расплав равномерно, не подвергая его нагрузке.

| Установка | Типичный диапазон | Влияние на качество |

|---|---|---|

| Температура рулона | 30–60°С | Более высокая температура = глянцевая пленка; более низкая температура = матовая поверхность |

| Давление рулона | 1,5–3,0 МПа | Сохраняет равномерную толщину |

| Скорость захвата | Соответствие скорости экструзии | Предотвращает растяжки и линии напряжения. |

Советы профессионалов:

Для обеспечения точности используйте независимый контроль температуры на каждом валке.

Тщательно регулируйте давление валков — слишком большое давление приводит к стрессовому побелению.

Поддерживать гладкую поверхность валков; царапины появляются на пленке мгновенно.

Смола ПВБ гигроскопична — она любит воду. Влага приводит к появлению дымки, пузырей или помутнения. Держите его сухим.

Предварительно высушите смолу при температуре 60–80°C в течение не менее 3–5 часов.

Используйте осушающие сушилки, чтобы поддерживать влажность ниже 0,3%.

Поддерживайте чистоту вокруг — даже пыль может оставить следы на пленке.

Комнатная температура около 22–25°C обеспечивает стабильность процесса.

При смене партий смолы сначала проверьте текучесть расплава. Незначительные различия в вязкости могут повлиять на параметры настройки.

Современные экструзионные линии используют интеллектуальные системы управления для автоматической оптимизации качества пленки.

Цифровые контроллеры температуры поддерживают стабильность каждой зоны.

Датчики давления обнаруживают засоры или несоосность матрицы.

Лазерные датчики измеряют толщину в режиме реального времени.

Системы обратной связи на основе искусственного интеллекта автоматически регулируют температуру и скорость шнека.

Эти системы сокращают количество корректировок методом проб и ошибок, экономя время и материал.

| Технологическая | функция | Преимущество |

|---|---|---|

| ПЛК + сенсорное управление | Мониторинг в реальном времени | Упрощает работу |

| Регулирование давления с обратной связью | Поддерживает постоянный поток | Уменьшает вариации пленки |

| Автоматическая регулировка толщины | Коррекция в реальном времени | Идеальная однородность |

| Проблема | Вероятная причина | Устранение |

|---|---|---|

| Пузыри в фильме | Влага в смоле | Увеличьте время сушки, проверьте бункер. |

| Желтая пленка | Перегрев | Более низкая температура ствола или матрицы |

| Волнистая поверхность | Дисбаланс охлаждения | Отрегулируйте температуру рулона |

| Толщина неравномерная | Зазор в штампе или проблема с давлением | Очистите фильтр, сбалансируйте поток расплава. |

| Тусклая поверхность | Низкая температура рулона | Увеличьте температуру валков или отполируйте валки. |

Даже небольшие изменения — несколько градусов или оборотов в минуту — могут вернуть качество пленки к совершенству.

Даже самая совершенная линия экструзии пленки ПВБ может столкнуться с проблемами в процессе производства. Пузыри, дымка, пожелтение — эти проблемы расстраивают операторов и приводят к отходам материала. Хорошие новости? Большинство проблем имеют четкие причины и простые решения, если вы знаете, где искать. Давайте разберем наиболее частые проблемы, почему они возникают и как их быстро решить.

Если ваша пленка выглядит мутной или наполненной мелкими пузырьками, обычно это связано с влажностью или температурой . ПВБ-смола легко впитывает воду, а удерживаемая влага при нагревании превращается в пар.

| причины | Описание | Решение |

|---|---|---|

| Влага в смоле | Водяной пар создает пузырьки во время плавления. | Предварительная сушка смолы при температуре 60–80°C в течение 3–5 часов. |

| Перегрев в бочке | Избыточное тепло разлагает полимер. | Более низкие температуры зоны сжатия и дозирования |

| Воздух, попавший в расплав | Плохая вентиляция или забитый фильтр. | Регулярно проверяйте вентиляционное отверстие и очищайте фильтры. |

| Высокая скорость шнека | Слишком сильный сдвиг добавляет воздух в расплав. | Уменьшите обороты или добавьте вентилируемую секцию. |

Совет: используйте сушилку с осушителем вместо сушилки горячим воздухом — она поддерживает влажность ниже 0,3%, полностью предотвращая помутнение.

Желтый оттенок или запах гари означают, что смола разлагается под воздействием тепла . Как только это произойдет, оптическая прозрачность быстро упадет.

Возможные причины:

Слишком высокая температура цилиндра или матрицы.

Длительное время пребывания внутри экструдера.

Загрязненное сырье или переработанная смола.

Исправления:

Снизить температуру в зонах дозирования и фильеры на 10–15°С.

Уменьшите скорость шнека, чтобы сократить воздействие тепла на материал.

Используйте чистую первичную смолу или предварительно отфильтрованную смолу.

Осмотрите нагреватели и термопары на предмет неравномерного нагрева.

Плюсы: поддерживайте температуру плавления ПВБ ниже 230°C. Все, что выше, рискует обесцвечиванием и плохой адгезией.

Когда одна сторона пленки кажется толще, это не ваше воображение. Обычно это проблема баланса давления или выравнивания штампа..

| Причина | Эффект | Рекомендуемое действие |

|---|---|---|

| Засорен фильтр или сетка | Ограниченный поток с одной стороны | Замените фильтры, очистите пластину прерывателя. |

| Губы матрицы смещены | Неравномерный зазор экструзии | Отрегулируйте болты матрицы или выравнивание кромки |

| Нестабильное давление расплава | Непоследовательный поток, чтобы умереть | Стабилизация давления с помощью насоса расплава |

| Дисбаланс давления роликов | Пленка растягивается неравномерно | Калибровка зазора между валками и силы зажима |

Кроме того, убедитесь, что температура по всей матрице остается одинаковой. Даже небольшая разница в 5°C может привести к утолщению одного края.

Следы на поверхности могут испортить идеальный рулон пленки. Они часто возникают из-за загрязненного оборудования или изношенных поверхностей..

Распространенные причины:

Частицы пыли или грязи в подаче смолы.

Поцарапанные каландры или кромки матрицы.

Застряли остатки от предыдущих запусков.

Быстрые исправления:

Очищайте бункер и систему подачи перед каждой партией.

Отполируйте или замените поцарапанные валики.

Используйте промывочную смолу при изменении цвета или сорта.

Регулярно осматривайте штамп — даже крошечный заусенец может оставить видимые следы.

Совет: Всегда накрывайте рулоны пленки во время охлаждения. Пыль, переносимая по воздуху, может проникать в мягкие поверхности из ПВБ.

Деформация края выглядит незначительной, но может вызвать серьезные проблемы при ламинировании. Обычно это из-за неравномерного охлаждения или напряжения..

| Проблема | Вероятная причина | Исправление |

|---|---|---|

| Скручивание внутрь | Неравномерное охлаждение между верхними и нижними валками | Балансировка температуры валков |

| Волнистая поверхность | Чрезмерное натяжение намоточного устройства | Отрегулируйте контроль натяжения и скорость намотки. |

| Деформация края | Неравномерная толщина пленки | Калибровка штампа и давления зажима |

| Проскальзывание пленки | Неправильное давление ролика | Немного увеличьте давление прижима |

Внимательно следите за разницей температур между каландровыми валками — старайтесь, чтобы разница не превышала 3°C.

Иногда пленка ПВБ не прилипает к стеклу должным образом во время ламинирования. Обычно это указывает на загрязнение поверхности или старение пленки..

Почему это происходит:

Пыль, масло или остатки силикона на стекле.

Пленка слишком долго хранилась во влажных условиях.

Неправильная температура или давление ламинирования.

Как это исправить:

Очистите стекло спиртом или специальным моющим средством.

Храните пленку запечатанной во влагонепроницаемой упаковке.

Используйте температуру ламинирования около 130–145°C и постоянное давление.

Замените старые рулоны, если срок их годности истек (обычно 6 месяцев).

Совет для профессионалов: для достижения наилучших результатов склеивания храните пленку ПВБ в контролируемой среде — 23°C и влажности ниже 30%.

Если экструдер неожиданно останавливается или производительность колеблется, пришло время проверить систему, а не только материал.

Возможные причины:

Неисправность датчика или ложный сигнал.

Заблокирован канал расплава или засорен фильтр.

Нестабильное электропитание или превышение температуры.

Шаги по устранению неполадок:

Проверьте журнал ошибок ПЛК на наличие кодов неисправностей.

Осмотрите нагреватели, датчики и проводку на предмет повреждений.

Замените или очистите засорившиеся сетчатые фильтры.

Перезапустите, используя более низкую температуру ствола, чтобы предотвратить возгорание смолы.

Надежный график профилактического обслуживания позволяет избежать большинства таких остановов еще до того, как они произойдут.

| Проблема | Вероятная причина | Рекомендуемое решение |

|---|---|---|

| Пузыри/Дымка | Влага в смоле | Высушите смолу, уменьшите температуру |

| Желтая пленка | Перегрев | Понизьте температуру плавления, замедлите винт |

| Неравномерная толщина | Дисбаланс матрицы | Отрегулируйте кромки матрицы, очистите фильтр. |

| Царапины | Грязные роллы | Очистите или отполируйте ролики. |

| Край Керлинг | Неравномерное охлаждение | Балансировка температуры и давления валков |

| Плохая адгезия | Загрязнение | Очистите стекло, храните пленку в сухом месте. |

| Автоматическое выключение | Системная ошибка | Осмотрите датчики, очистите фильтр. |

Чтобы свести к минимуму повторяющиеся дефекты, сделайте обслуживание рутиной, а не реакцией.

Очищайте матрицу, шнек и цилиндр после каждой производственной смены.

Заменяйте фильтры до того, как степень их загрязнения достигнет 80%.

Калибруйте датчики температуры ежемесячно.

Смазывайте механические части согласно графику производителя.

Ведите журнал всех изменений параметров и наблюдаемых проблем — шаблоны быстро выявляют основные причины.

Современные экструзионные линии ориентированы на энергосбережение и устойчивое развитие — обязательство, которое соответствует миссии Bkwell.

Снижает потребление энергии до 35%.

Обеспечивает более быстрый и равномерный нагрев.

Меньшая термическая нагрузка на компоненты машины.

Интерфейсы ПЛК и сенсорного экрана упрощают работу.

Автоматизированные контуры обратной связи поддерживают стабильную производительность.

Алгоритмы самообучения оптимизируют температурные зоны.

Поддержка переработки ПВБ-смолы из отходов многослойного стекла.

Снижение выбросов углекислого газа и образования отходов.

Foshan Bkwell Machinery Co., Ltd. объединяет энергосберегающие и экологически чистые конструкции во всех экструзионных системах, помогая клиентам сократить расходы и одновременно защитить окружающую среду.

Всегда надевайте перчатки, очки и защитную обувь.

Следите за тем, чтобы в зоне не было мест, где можно поскользнуться, и горячих поверхностей.

Никогда не открывайте матрицу или ствол во время работы.

Регулярно очищайте винт, цилиндр и матрицу неабразивными методами.

Проверяйте нагреватели, датчики и уплотнения еженедельно.

Своевременно заменяйте изношенные детали, чтобы предотвратить появление дефектов.

Компания Bkwell Machinery Co., Ltd, 2017, основанная в Фошане, . является производителем высококачественного оборудования для экструзии пластмасс в составе группы Jwell со штаб-квартирой в районе Шунде, провинция Гуандун, Китай..

Bkwell специализируется на исследованиях и разработках, производстве и продаже современных экструзионных линий , включая оборудование для экструзии пленки ПВБ , предназначенное для автомобильной, строительной и фотоэлектрической промышленности.

Глобальный охват: заводы в Южном Китае и Таиланде, обслуживающие Юго-Восточную Азию и за ее пределами.

Фокус на инновациях: передовые исследования и разработки в области высокотехнологичного экструзионного формования и цифрового управления.

Индивидуальное проектирование: линии, адаптированные к вашим потребностям в смоле, толщине и производительности.

Приверженность устойчивому развитию: машины, которые сокращают отходы энергии и материалов.

Послепродажная поддержка: установка, обучение и техническая помощь на весь срок службы.

Когда вы инвестируете в экструзионную линию для производства пленки ПВБ от Foshan Bkwell Machinery, вы инвестируете в стабильную производительность, эффективность и разработку мирового уровня.

Пленка ПВБ играет важную роль в современном безопасном стекле и солнечной продукции, и эта история начинается с линии экструзии пленки ПВБ .

Сочетая прецизионное машиностроение, интеллектуальные системы управления и устойчивые технологии, , Foshan Bkwell Machinery Co., Ltd. предлагает надежные экструзионные решения, которым доверяют во всем мире.

Независимо от того, создаете ли вы новую производственную линию или модернизируете существующую, опыт Bkwell гарантирует, что ваши инвестиции приведут к превосходному качеству пленки, увеличению производительности и долгосрочной рентабельности..